對于高濃度、高污染廢水零排放�����,更多的利用到蒸發器,而蒸發器也在近幾年發生了迅猛的發展:MVR機械壓縮節能蒸發器、低溫多效蒸發器、降膜蒸發器、升膜蒸發器等等。

�����

多效蒸發器是將幾個蒸發器串聯,使得蒸汽熱能可以得到多次利用,從而提高熱能利用率和節約蒸汽資源。這種蒸發器,對于建設單位有較多蒸汽資源的環境比較適合,因為可以采用措施使得蒸發器在低溫狀態下運行,因此采用被利用過得乏蒸汽即可。首鋼京唐公司的海水淡化系統,就是基于這樣的原理并充分進行能量回收,梯級蒸汽利用的系統。

一、 低溫多效蒸發器的工作原理

�����

采用多個蒸發器串聯,在首個蒸發器采用蒸汽直接將蒸發器內的廢水加熱沸騰,產生的二次蒸汽進入第二個蒸發器作為熱源,即為二效蒸發。那么串聯了幾個蒸發器,就是幾效。首鋼京唐公司的海水淡化,采用的是國際先進的低溫七效蒸發系統。如此,后一效依次利用前一效的二次蒸汽作為熱源,后一效同時成為前一效所蒸發蒸汽的冷凝器,蒸發過程中僅第一效需要消耗生蒸汽。因此,單效蒸汽消耗量約為1.1,雙效蒸汽消耗量約為0.57,三效蒸汽消耗量約為0.4,四效約為0.3,五效約為0.27。

如何低溫多效蒸發器用于廢水零排放

�������

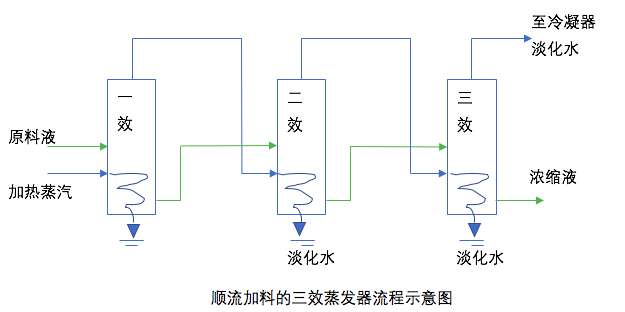

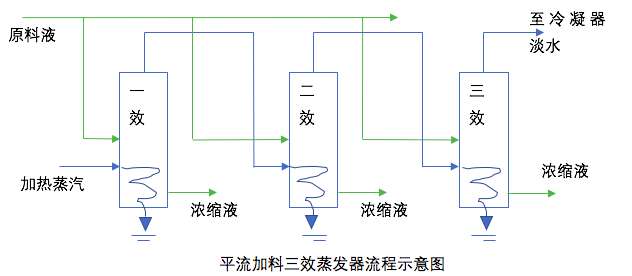

根據物料與蒸汽相對流向的不同,低溫多效蒸發器通常分為順流加料、逆流加料和平流加料三種不同的蒸發流程。

�����

順流加料如上圖,蒸汽與待蒸發物料的投加方向相同。但高粘度溶液不適合采用順流加料的方式,因為后效蒸發室的壓強和沸點都低于前效,在效間壓差的作用下,物料依靠效間壓差進行自然輸送,且自蒸發產生蒸汽,在節約能量的同時,后效的傳熱系數逐漸降低,后效的蒸發效果也呈降低趨勢,影響高粘度液體的蒸發效果和流體效果,容易產生粘附和結垢。

������

逆流加料則是蒸汽和待蒸發物料的流動方向相反,物料從末效進入,逐漸向前效流動,因存在壓強差不能自動完成,效間都需要水泵提升。但物料沿流動方向溫度逐漸升高,濃度也逐漸增加,因而各效的傳熱系數相差不大,但蒸發的蒸汽量卻小于順流加料。該流程適于粘稠度較大且隨溫度變化較大的溶液,不適于熱敏性溶液的蒸發。

�����

平流加料,是指蒸汽自第一效順流向最末效,而料液則每效單獨供給單獨流出。伴有結晶析出的蒸發過程宜于采用平流加料的方式。

如何低溫多效蒸發器用于廢水零排放

二、 與單效蒸發器的比較

������

多效蒸發器的第一效的加熱蒸汽壓強和冷凝器的壓強都與單效蒸發器相同時,多效蒸發器的總溫度差損失較單效蒸發時更大,且效數越多,溫度差損失越大。

������

多效蒸發提高了加熱蒸汽的利用率,但就每一效而言,其生產能力和生產強度較單效時低,而總體生產能力自然是更高。

�����

蒸發相同水分量的時候,多效蒸發所消耗的蒸汽量較單效小,所以在需要蒸發大量水分的環境下,宜選用多效蒸發的方式。

������

多效蒸發根據物料性質和蒸汽溫度,存在效數最佳值,需要通過計算確定使系統的單位生產能力總費用最低。

三、 多效蒸發器的特點

������

1. 由于后效利用前效所產生蒸汽的熱量,因而全套系統設計高效節能,蒸汽耗量低,運行穩定;

����

2. 科技透過特殊設計實現簡單切換改效,以適應不同特質的產品蒸發需求;

��������

3. 適用于熱敏性物料的濃縮,溫度蒸發低,料液受熱溫和,二次蒸汽部分經噴射式熱壓泵重新吸入一效蒸發器,使熱量得到充分利用。

�����

4. 物料在蒸發器進行汽液分離后,進入分離器再分離,分離效果好,使整體設備效力提高;

5. 設備采用直立結構,結構緊湊,占地面積小;

6. 連續蒸發,物料在設備內一次通過即可達到所需的濃度;

7. 系統內置清晰管路,可實現就地清洗,清洗無死角;

������

8. 特殊設計的冷凝器,可在冷卻水溫度30度較高溫度甚至更高的條件下正常運行;

9. 遠程智能無人管理,系統智能化傻瓜式運行;

四、 多效蒸發器的應用

����

食品行業:淀粉、淀粉糖、果汁、飲料、酒糟濾液、味精液、木糖液、蔬菜汁、大豆乳清水、奶液、發酵液等;

����

環保行業:高濃度有機廢水零排放、高濃度含鹽廢水零排放、化工尤其是煤化工等行業廢水零排放、金屬切削等廢水零排放、電子行業廢水零排放、屠宰養殖廢水零排放、反滲透濃水零排放等需要零排放的環節。

������

北京欣欣綠洲環保,匠心誠意只為青山碧水!專注環境治理、零排放、高效節能20年!精于污水減量濃縮、廢水零排放、垃圾滲濾液處理、蒸發結晶裝置、DT反滲透、污水深度處理、高精度過濾器、污泥減量處理、大型設備節能、智能控制系統,方案。

文章關鍵詞:廢水零排放,低溫多效蒸發器,反滲透濃水,DT反滲透,蒸發結晶裝置